Lynns Schraubenkunde

Ihr neues Schrauben Fachwissen - kompakt von uns erklärt!

Haben Sie sich schon einmal gefragt, warum Schrauben ein Teil- oder Vollgewinde haben? Welches Gewinde wofür benötigt wird? Oder wie man eine Schraube richtig misst?

In unserem FAQ (Frequently Asked Questions) finden Sie Antworten auf diese und viele weitere Fragen rund um Schrauben und Dübel, Muttern und Unterlegscheiben, sowie andere Speziallösungen aus der Verbindungstechnik. Wir erklären alles verständlich, kompakt und praxisnah – egal, ob für Heimwerker, Profis oder die Industrie.

Tipp: Folgen Sie uns auf Instagram oder TikTok und verpassen Sie keinen #FiggeFactFriday mehr! Wöchentlich geben wir dort wertvolle Tipps zu Schrauben, Verbindungstechnik und DIY-Themen.

Bevor es ins Detail geht, braucht es eine solide Basis: In dieser Kategorie erklären wir grundlegende Infos rund um Schrauben, Gewinde und Maße – kompakt, verständlich und praxisnah.

Je nach Einsatzbereich kommen unterschiedliche Gewinde-Arten zum Einsatz. Am häufigsten wird im europäischen Raum das metrische Regelgewinde (ISO-Gewinde) verwendet. Es zeichnet sich durch einen Flankenwinkel von 60° aus und wird mit M + Durchmesser gekennzeichnet (z.B. M20 = 20 mm Durchmesser).

Wichtig: Verschiedene Gewinde-Arten sind nicht kompatibel, da sie unterschiedliche Steigungen oder Flankenwinkel haben. Neben dem metrischen Gewinde führen wir weitere gängige Gewinde-Typen direkt bei uns im Laden:

Metrisches Feingewinde

Besitzt eine geringere Steigung im Gegensatz zum metrischen Regelgewinde: Ein Gewinde in M 20 hat standardmäßig eine Steigung von 2,5 mm. Alles, was unter dieser Steigung liegt, wird als Feingewinde bezeichnet.

Metrisches Trapezgewinde

Besitzt eine größere Steigung im Gegensatz zum metrischen Regelgewinde, sowie einen Flankenwinkel von 30° anstatt 60°. Dieses Gewinde wird mit „TR“ abgekürzt.

Metrisches Linksgewinde

Metrisches Regelgewinde wird rechts herum aufgeschraubt. In einigen Fällen wird allerdings eine Mutter oder Schraube mit Linksgewinde benötigt, also einem Gewinde, das sich gegen den Uhrzeigersinn dreht. Es wird durch die Bezeichnung „LH“ für "left hand" angezeigt.

Grobgewinde

Auch bekannt als Holzgewinde, ist diese Gewinde-Art vor allem bei Schrauben zu finden, die in Holz oder Kunststoff geschraubt werden. Im Gegensatz zum metrischen Gewinde gibt es beim Grobgewinde keine passende Mutter, da sich die Schraube ihr Gewinde in dem Material selbst schneidet.

Amerikanisches Zoll-Gewinde

Wie der Name schon vermuten lässt, handelt es sich bei dem Zollgewinde um eine Gewinde-Art, die in Zoll gemessen wird und wird vor allem in Amerika oder für amerikanische Produkte produziert und genutzt. Das UNC-Gewinde bezeichnet dabei das zöllige Regelgewinde, UNF bezeichnet das zöllige Feingewinde.

Whitworth-Gewinde

Benannt nach seinem Erfinder Sir Joseph Whitworth, ist dies das erste genormte Gewinde der Welt. Es ist ein britisches Gewinde und wird in BSW (British Standard Whitworth, Regelgewinde) und BSF (British Standard Fine Thread, Feingewinde) unterteilt.

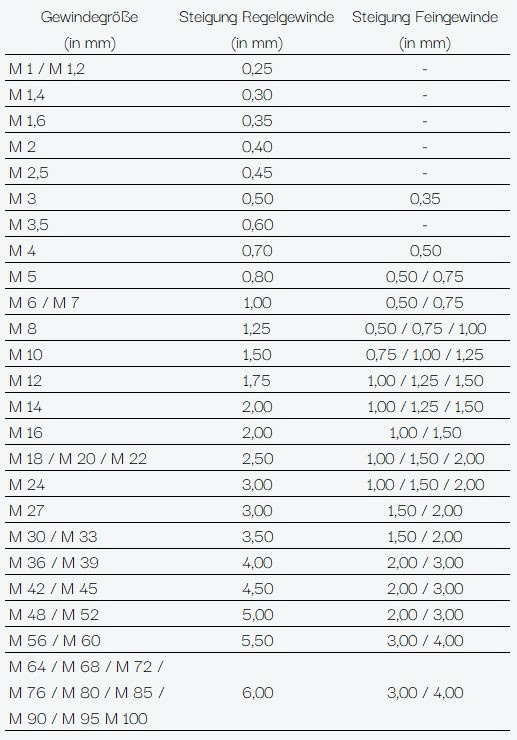

Die Gewindesteigung ist ein entscheidender Faktor, wenn es um die Auswahl der passenden Schraube oder Mutter geht. Sie gibt an, wie weit sich eine Schraube pro Umdrehung in das Material eindreht. Im Folgenden haben wir einer praktischen Tabelle mit den Standard-Gewindesteigungen für M 1 bis M 100 erstellt. So können Sie auf einen Blick erkennen, welche Steigung Ihre metrisches Schraube oder Mutter hat.

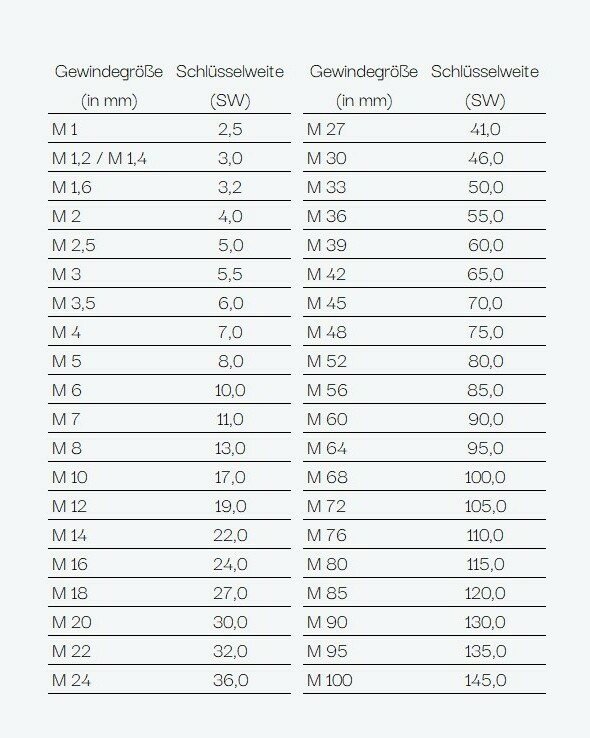

Die Schlüsselweite (SW) gibt den Abstand zwischen zwei gegenüberliegenden Flächen eines Sechskantkopfes oder einer Sechskantmutter an – und bestimmt somit die passende Werkzeuggröße, z. B. für Schraubenschlüssel oder Stecknüsse. Bei metrischen Schrauben und Muttern sind die Schlüsselweiten fest zugeordnet. Unsere Tabelle hilft Ihnen, die richtige Größe auf einen Blick zu finden.

Wichtig: Je nach Norm (DIN oder ISO) kann die SW variieren. In unserer Tabelle finden Sie die Schlüsselweite nach DIN. Bei der ISO sind folgende Abmessungen betroffen: M 10 (SW 16), M 12 (SW 18) und M 14 (SW 21).

II. Schrauben

Schrauben sind unverzichtbare Verbindungselemente. Doch nicht jede Schraube passt zu jeder Anwendung. Hier klären wir alle Fragen zu den verschiedenen Schraubentypen, Gewinden und Einsatzgebieten.

Die zwei wichtigsten Maße beim Schraubenmessen sind der Durchmesser und die Länge der Schraube.

Durchmesser: Der Durchmesser wird immer am Außengewinde der Schraube gemessen – niemals zwischen den Gewindegängen.

Länge: Die Länge der Schraube misst man von der Spitze bis unter den Schraubenkopf. Es gibt jedoch eine Ausnahme: Bei Senkkopfschrauben wird die Länge inklusive Kopf gemessen, da der Kopf beim Verschrauben bündig mit dem Material abschließt und nicht hervorsteht.

Mit dieser einfachen Methode lässt sich jede Schraube korrekt bestimmen.

Schrauben haben in der Regel ein Teil- oder Vollgewinde. Dabei wird unterschieden, ob das Gewinde bis zum Kopf reicht oder nur einen Teil des Schrauben-Schaftes bedeckt.

Der wesentliche Unterschied der beiden Gewinde-Arten liegt jedoch in der Nutzung der Schraube: ein Teilgewinde zieht das zu befestigende Bauteil heran, ein Vollgewinde überträgt Zug- und Druckkräfte und verteilt diese gleichmäßig.

Der Antrieb einer Schraube ist die Verbindung zwischen dem Werkzeug und dem Kopf einer Schraube, die es ermöglicht, die Schraube festzuziehen oder zu lösen. Der Antrieb sorgt für die Übertragung von Kraft und Drehmoment und spielt eine entscheidende Rolle in der Handhabung und Funktionalität einer Schraube. Unterschiedliche Antriebe haben spezielle Vor- und Nachteile, abhängig von der Anwendung.

Es gibt zahlreiche Schraubenantriebe, die sich in Form, Kraftübertragung und Einsatzbereich unterscheiden. In Deutschland und der EU haben sich einige Standard-Antriebsarten etabliert, während andere eher für Spezialanwendungen genutzt werden.

Gängige Schraubenantriebe in Deutschland und der EU:

Schlitz

Ein einfacher, gerader Schlitz in der Schraube. Da der Schraubendreher leicht abrutschen kann, wird dieser Antrieb heute kaum noch genutzt, außer bei alten Möbeln oder dekorativen Anwendungen.

Kreuzschlitz Phillips, PH

Entwickelt für eine bessere Kraftübertragung als der Schlitzantrieb. Allerdings neigt dieser Antrieb dazu, den Schraubendreher beim hohen Drehmoment selbstständig herauszudrücken (sogenanntes "Cam-Out"). Er wird häufig in der Elektro- und Möbelbranche verwendet.

Kreuzschlitz Pozidriv, PZ

Eine Weiterentwicklung des Kreuzschlitzes PH mit zusätzlichen kleinen Flanken, die eine bessere Drehmomentübertragung ermöglichen. Besonders verbreitet bei Holzschrauben.

Innensechsrund (ISR, Torx)

Sechszackiger Antrieb mit großer Auflagefläche, wodurch sich das Drehmoment optimal übertragen lässt. Dadurch wird der Verschleiß minimiert und das Abrutschen reduziert. Besonders in der Industrie und im Maschinenbau beliebt.

Innensechskant (ISK, Inbus)

Sechskantige Vertiefung für eine hohe Kraftübertragung und guten Halt. Typisch für Möbelverschraubungen sowie Maschinen- und Fahrradtechnik.

Außensechskant

Hier wird kein Schraubendreher, sondern ein Maul- oder Ringschlüssel verwendet. Ideal für große Schrauben, hohe Drehmomente und Anwendungen im Bauwesen oder Kfz-Bereich.

III. Muttern

Muttern sind die perfekten Partner für Schrauben. Aber welche Mutter passt zu welcher Schraube? Und was macht eine Mutter besonders sicher? Hier erfahren Sie es!

Die Wahl der richtigen Mutter hängt von der Anwendung ab. Ob Sechskantmutter, Sicherheitsmutter oder Flügelmutter – jede Art hat ihre Besonderheiten und Vorteile. Daher ist es wichtig, die passende Mutter für die jeweilige Schraube und den Einsatzzweck zu wählen.

Hier ist ein kompakter Überblick:

Sechskantmuttern

Die klassische Mutter! Mit ihren sechs Kanten ist sie besonders griffig und universell einsetzbar. Sie kommt in vielen Anwendungen vor und eignet sich perfekt für jede Anwendung.

Sicherheitsmuttern / Stoppmuttern

Diese Muttern verfügen über einen Sicherungsmechanismus, der ein selbstständiges Lösen verhindert – ideal bei Vibrationen.

Flügelmuttern

Perfekt für Verbindungen, die ohne Werkzeug gelöst werden sollen. Dank der "Flügel" lassen sie sich einfach von Hand anziehen und lösen.

Hutmuttern

Hutmuttern schützen das Gewindeende der Schraube und bieten zusätzlich eine optisch saubere Lösung. Sie werden häufig im sichtbaren Bereich oder zur Sicherheit eingesetzt.

Rändelmuttern

Rändelmuttern haben eine strukturierte Oberfläche, die das Anziehen von Hand erleichtert. Sie eignen sich für Verbindungen, bei denen keine großen Drehmomente erforderlich sind.

Vierkantmuttern

Im Vergleich zur Sechskantmutter haben sie vier Kanten und bieten mehr Auflagefläche. Sie kommen häufig bei speziellen Konstruktionen oder Schienenprofilen zum Einsatz.

Einschlagmuttern

Einschlagmuttern werden in Holz oder weicheren Materialien versenkt. Die Zacken sorgen dafür, dass sie sich nicht mitdrehen. Praktisch für Möbelbau und Holzarbeiten.

Rundmuttern

Diese Muttern haben keine Kanten, sondern eine runde Form. Sie werden meist mit speziellen Schlüsseln angezogen und bieten einen sauberen Look.

Klicken Sie hier, um direkt zu unserer Produktübersicht für Muttern zu gelangen!

Die Auswahl der passenden Mutter zur Schraube ist entscheidend für eine sichere und stabile Verbindung. Doch wie findet man die richtige Mutter? Hier sind die wichtigsten Schritte und Faktoren, die Sie beachten sollten:

1. Das Gewinde der Schraube prüfen

Muttern müssen exakt zum Gewinde der Schraube passen. Daher gilt folgende Regel: metrische Schrauben können nur mit metrischen Muttern, zöllige Schrauben nur mit zölligen Muttern kombiniert werden. Hier spielt der sogenannte Flankenwinkel des Gewindes eine entschiedenen Rolle.

Tipp: Die Gewindegröße finden Sie meist auf der Verpackung der Schraube. Alternativ kann mit einer Gewindelehre nachgemessen werden.

2. Die Gewindesteigung beachten

Nicht nur die Gewinde, sondern auch deren Steigung müssen zueinander passen. Hier wird zwischen Regel- und Feingewinde unterschieden. Auch dies kann auf der Verpackung der Schraube nachgelesen oder mit einem Gewindekamm ausgelesen werden.

3. Die Form der Mutter auswählen

Jede Anwendung erfordert seine eigene Mutter - hier kommt es auf den Sinn und Zweck der Befestigung an. Welche Arten von Muttern es gibt und wann sie verwendet werden, beantworten wir in der vorhergingen Frage.

4. Festigkeitsklassen überprüfen

Muttern und Schrauben müssen die gleiche Festigkeitsklasse haben. Diese ist oft auf dem Kopf der Schraube (z. B. 8.8) und auf der Mutter (z. B. 8) eingeprägt. Eine zu schwache Mutter kann brechen., eine zu starke Mutter kann die Schraube beschädigen. Daher sollten Festigkeitsklassen von Mutter und Schraube immer aufeinander abgestimmt sein.

5. Material und Umgebung berücksichtigen

Das Material der Mutter sollte zur Schraube und dem Einsatzort passen:

Stahl: Für die meisten Anwendungen geeignet. Achten Sie auf verzinkte Varianten für einen kleinen Korrosionsschutz.

Edelstahl: Für Feuchtgebiete, den Außenbereich oder korrosive Umgebungen.

Messing oder Kunststoff: Geeignet für besondere Anwendungen wie Elektronik oder Chemikalien.

Eine Sicherungsmutter sorgt dafür, dass sich eine Schraubverbindung nicht von selbst löst – besonders bei Vibrationen oder dynamischen Belastungen.

Ein häufig verwendeter Typ ist die Sicherungsmutter mit Klemmteil nach DIN 985. Sie besitzt einen Nylonring im oberen Bereich, der sich beim Anziehen der Mutter leicht verformt und sich dadurch fest in das Schraubengewinde drückt. Das erhöht die Reibung, was verhindert, dass sich die Mutter durch Erschütterungen löst. Diese Variante wird häufig im Maschinenbau, Fahrzeugbau und an Fahrrädern eingesetzt.

Neben Muttern mit Klemmteil gibt es auch Sicherungsmuttern ohne Kunststoff-Einsatz, wie zum Beispiel die nach DIN 980. Diese nutzen eine spezielle Verformung des Metalls, um eine erhöhte Klemmkraft zu erzeugen. Sie sind besonders für höhere Temperaturen geeignet, da sie keinen Kunststoff enthalten.

Sicherungsmuttern sind ideal für Schraubverbindungen, die dauerhaft halten sollen und dort, wo herkömmliche Muttern zu schnell locker werden könnten.

Hutmuttern werden verwendet, um Schraubenenden abzudecken und vor Verletzungen, Schmutz oder Korrosion zu schützen. Typische Einsatzbereiche sind Möbelbau, Fahrzeuge, Geländer und Spielplätze, wo Sicherheit und Optik gefragt sind. Sie lassen sich wie normale Muttern montieren und sorgen für ein sauberes Finish.

IV. Dübel und Verankerungstechnik

Dübel sind kleine Helden, wenn es um stabile Befestigungen geht. Aber welcher Dübel hält in Beton, Gipskarton oder Ziegelwänden am besten? Hier finden Sie Antworten zu allem rund um Dübel und Verankerungstechnik.

Ein Dübel kommt immer dann zum Einsatz, wenn eine Schraube in einem festen Baustoff wie Beton, Ziegel oder Gipskarton sicher halten soll. Er sorgt für festen Halt, wo das Material allein nicht genug Widerstand bietet. Dübel werden vor allem bei Wandmontagen genutzt – etwa für Regale, Lampen, Küchenschränke oder TV-Halterungen.

Zum befestigen von Schrauben in Wänden, Böden und Decken werden oftmals Dübel verwendet. Doch nicht jeder Dübel passt zu jedem Baustoff und umgekehrt.

Zunächst muss der Untergrund bestimmt werden, in den der Dübel rein soll:

Vollbaustoff (z.B. Naturstein, Beton) – Universal-, Spreiz- oder Porenbetondübel

Lochbaustoff (z.B. Backstein, Lochstein) – Allzweck- oder Rahmendübel

Plattenbaustoff (z.B. Rigips-, Spanplatten) – Hohlraum-, Gipskartondübel

Ob eine Schraube ohne Dübel hält, hängt vom Wandmaterial ab. In Holzwänden oder festen Holzständern ist das problemlos möglich – dort greift das Gewinde direkt im Material. In Beton, Ziegel oder Gipskarton brauchst du hingegen einen Dübel, da die Schraube sonst keinen sicheren Halt findet und herausbrechen kann.

Die wichtigste Faustregel ist, dass die Schraube kleiner im Durchmesser ist als der Dübel. Außerdem sollte die Schraube mindestens so lang, wenn nicht sogar länger als der Dübel sein, damit dieser sich richtig in den Baustoff spreizen bzw. zusammenziehen kann. Das Bohrloch hingegen muss die Größe des Dübels haben.

In der Praxis sieht das Ganze dann so aus:

Dübel-Durchmesser Schrauben-Durchmesser Bohrloch-Durchmesser 4 2 - 3 mm 4 mm 5 3 - 4 mm 5 mm 6 4 - 5 mm 6 mm 7 4,5 - 5 mm 7 mm 8 5 - 6 mm 8 mm 10 6 - 8 mm 10 mm 12 8 - 10 mm 12 mm 14 10 - 12 mm 14 mm

Ein Keilanker ist ein schwerlasttauglicher Dübel aus Metall, der für feste Baustoffe wie Beton entwickelt wurde. Beim Anziehen der Schraube spreizt sich der Keil im Bohrloch und verkeilt sich im Material – daher der Name. Keilanker bieten extrem hohe Haltewerte und werden häufig für Befestigungen im Boden wie Regale, Stahlkonstruktionen, Geländer oder Maschinen verwendet.

V. Materialeigenschaften und Beschichtungen

Nicht jede Schraube oder Mutter hält jeder Belastung stand. Die Wahl des richtigen Materials und der passenden Beschichtung ist entscheidend für Haltbarkeit und Sicherheit. Hier erfahren Sie alles Wissenswerte dazu.

Schrauben, Muttern und Unterlegscheiben aus Stahl können verschiedene Oberflächenbeschichtungen haben. Ist keine Beschichtung vorhanden, so wird von blankem Stahl gesprochen, dieser ist in der Regel gräulich bis schwarz.

Da eine blanke Schraube allerdings keinen Korrosionsschutz hat, werden verschiedene Oberflächenbehandlungen angewandt. Dabei wird grob zwischen

- metallischen (z.B. galvanische Überzüge),

- anorganischen (z.B. Phosphatierung) und

- organischen (z.B. Kunststoff-Beschichtung) Überzügen unterschieden.

Die häufigsten Beschichtungen, die in der Schrauben-Welt angewandt werden, entstammen den metallischen Überzügen: Verbindungselemente werden galvanisch oder feuerverzinkt oder besitzen eine Zinklamellen-Beschichtung. Diese bieten einen grundsätzlichen Schutz gegen Korrosion. Allerdings kommt es dabei auf die Schichtdicke des Überzugs an, wie stark dieser Schutz ist.

Die Zugfestigkeit bezeichnet die maximale mechanische Spannung, die benötigt wird, um das Material auf Zug reißen zu lassen. In diesem Zusammenhang wird außerdem von der Streckgrenze gesprochen. Diese bestimmt die Elastizitätsgrenze des Materials, also ab welchem Punkt der Werkstoff durch Verformung nicht mehr in seinen Ursprungszustand zurückkehrt. Beide Festigkeiten werden in N/mm² angegeben. Die Festigkeiten sind in der Regel auf der Oberseite einer Mutter und dem Schraubenkopf zu finden. Schrauben weisen dabei durch einen Punkt getrennt beide Festigkeiten auf, Muttern hingegen lediglich die Zugfestigkeit.

Schrauben sind in diversen Zugfestigkeiten mit unterschiedlichen Streckgrenzen erhältlich. Die gängigsten Festigkeiten sind 8.8, 10.9 und 12.9. Dabei zeigt die Nummer vor dem Punkt die Zugfestigkeit, die Nummer nach dem Punkt die Streckgrenze an. Die Zugfestigkeit wird nun errechnet, indem die Zahl vor dem Punkt mit 100 multipliziert wird, die Streckgrenze berechnet sich, indem beide Zahlen – vor und nach dem Punkt – miteinander und dann mit zehn multipliziert werden. So ergibt sich beispielsweise bei einer Festigkeit von 8.8 eine Zugfestigkeit von 800 N/mm² (8 x 100) und eine Streckgrenze von 640 N/mm² (8 x 8 x 10).

Haben wir etwas vergessen?

Fehlt Ihnen ein Thema oder haben Sie noch offene Fragen zu Schrauben, Muttern oder Dübeln? Kein Problem! Schreiben Sie uns gerne über das folgende Kontaktformular und lassen Sie es uns wissen. Wir helfen Ihnen gerne weiter und erweitern unsere Schraubenkunde stetig, damit keine Frage unbeantwortet bleibt.

Jetzt Kontakt aufnehmen und Ihre Fragen loswerden!